V poslední době se začíná více mluvit o chystaném zákazu olova v elektrotechnickém průmyslu. V EU se již rozběhly přípravy na toto omezení - WEEE (Waste Electrical and Electronic Equipment) nastavuje kritéria pro sběr, zacházení, recyklaci a využití elektrického a elektronického odpadu. RoHS (Restriction on Hazardeous Substances) předchází nutnost recyklace vyhozených elektrických zařízení zákazem použití nebezpečných látek už při jejich výrobě. Toto nařízení zakazuje používat např. kadmium, hexavalent, chromium a olovo. Následné zákony zakáží či omezí používání olova v elektrotechnickém a elektronickém průmyslu . Implementace : WEEE - 13. srpen 2005, RoHS - 1. červenec 2006. V Japonsku se ještě neplánuje žádné omezení používání olova zákonem. Organizace JEITA (Japan Electronics and Information Technology Industries Association) nicméně vydala doporučení, že všechny hlavní společnosti by měli dokončit přechod na bezolovnatou technologii do roku 2005 a ostatní společnosti by tak měli učinit do roku 2006.

U plošných spojů se bezolovnaté povrchy začaly objevovat v souvislosti s požadovanou rovinností při použití SMD součástek. Někdejší HALy nebyly dostatečně kvalitní při samotném procesu horkovzdušného zarovnání povrchu a na plošném spoji zůstávaly poměrně rozdílné vrstvy cínu. Dnes to sice už příliš neplatí, moderní HALy jsou dostatečně rovné, nicméně další problém – olovo nutí techniky k vývoji jiných alternativ. Jedna z nich je i bezolovnatý HAL, který má však stále poměrně velké náklady na energii a jelikož se celá desky musí ponořit do pájky, která je o 20 % teplejší než olovnatá, dochází k větší deformaci desky. Proto se postupně vyvíjely jiné, především chemické povrchy. Celkově dostupné povrchové úpravy lze zhruba rozdělit do těchto kategorií:

Pájecí laky

V počátcích elektrotechniky šlo především o pájecí laky na bázi kalafunové pryskyřice rozpuštěné v organickém ředidle. Na tehdejší velké mechanické prvky to dostačovalo, ani značná hydroskopičnost laku nebyla příliš na závadu. To je samozřejmě překonaná metoda, i když v amatérské praxi stále běžná a velice levná i pro specifické typy plošných spojů - na reprovýhybky apod.

* Využití : pro velmi levné a jednoduché výrobky, jinak nedoporučujeme.

Organické povrchy

Jedna z dalších alternativ byl organický povlak, např. MECSAL. Efektivní složky jsou absorbované na povrchu mědi pomocí chemické vazby Van Der Waalsovými silami, vytvoří tak organickou vrstvu, která má vynikající tepelnou a vlhkostní odolnost. Opticky však vypadá deska jako měděná, což odrazuje část uživatelů. I z pohledu údržby lázně jde o náročný proces, lázeň se musí udržovat aktivní v obsahu efektivních složek, při jejichž nedostatku je deska hůře pájitelná. Vyčerpanost lázně se však opticky nedá poznat.

* Využití : tuto metodu nenabízíme, ale jinak je vhodná pro lecné a kvalitné desky pro sériovou výrobu.

Přetavení slitinou SnPb v brodícím válci

jde v podstatě o ofsetový způsob, kterým se roztavený cín jakoby natiskne na měděné plochy. U jednoduchých motivů se dá docílit velmi dobré jak ceny, tak i pájitelnosti srovnatelné s HALem, avšak materiál prochází menší tepelnou zátěží. Povrch však není rovný a není určen pro SMD plošky a prokovené otvory. Použitá slitina SnPb je navíc olovnatá.

* Využití : dříve to byla levná alternativa proti HALu, Dnes ji stále nabízíme, ale nedoporučujeme a téměř neprovádíme.

Hot Air Levelling ( HAL )

je metoda ponoření desky do cínu s následným zarovnáním přebytku cínu horkým proudem vzduchu. Tento způsob však začíná zastarávat, protože jde o energeticky velmi náročný proces, při němž vzniká množství zplodin a cín obsahuje neekologické olovo. Nesplňuje požadavek dokonalé rovinnosti plošek, nelze cínovat speciální materiály a deska navíc dostává velký tepelný šok. Prozatím se stále používá nejvíce, doporučujeme si však zvykat na modernější povrchové ochrany.

* Využití : je to hlavní metoda námi vytvářeného povrchu a je vhodná pro všechny bežné plošné spoje.

Kovové imersní povrchy

Před časem se začaly objevovat i povrchy kovové na bázi zlata, stříbra či cínu. Ty jsou vylučované chemickou cestou a jejich velkým problémem je difundace mědi do velmi tenké vrstvy většiny z nich

Imersní stříbro

se v praxi nikdy výrazně neprosadilo.

Imersní zlato

se aplikuje chemickým pokovením niklem a následně zlatem. Vzniklo jako náhrada HALu kvůli rovinnosti, je to však technologicky náročný a tedy drahý výrobní proces. Kvůli difundaci mědi do zlata je nutné jej oddělit mezivrstvou niklu, což dále prodražuje výrobu. Při pájení je potřeba zvýšit teplotu o 20 %, což nemá příznivý vliv na součástky a vyžaduje i určitou zručnost. Objevily se i metody galvanického zlacení, které jsou velice kvalitní v mnoha směrech a dávají plošnému spoji i značnou estetickou váhu. Metoda rovněž zjednodušuje a tedy zlevňuje proces výroby prokovené desky.

* Využití : pro náročné desky, kde to bývá častokrát jediná vhodná metoda.

Imersní cín

prozatím vypadá, že by mohl mít největší komerční úspěch ze všech alternativních metod. Přece jen i chemický cín je nejlépe smáčivý s cínovou pájkou, cenově je poměrně příznivý, technologicky poměrně nenáročný a ekologicky velmi vyhovující. V Evropě se proto začaly objevovat produkty renomovaných firem, například Atotech v Berlíně vyvinul jeden z nich.

* Využití : používáme ji především na expersní a vývojové záležitosti, nebo pro flexibilní a hliníkové plošné spoje.

Naše firma se rozhodla zavést jiný produkt, a to od německé firmy Ormecon

Chemický cín Ormecon

Tento polyfenylamin polymerové soli vytváří selektivní metodu cínování měděných povrchů a odpovídá všem moderním požadavkům na plošné spoje. Jeho první složka je disperze organického kovu a nanáší se jako mezivrstva mezi měď a cín.To zajišťuje optimální přípravu pro následné chemické cínování. Tenká vrstva Ormeconu ( pouze 0,08 um ) zabraňuje difúzi mědi do cínu a udržuje tak schopnost pájení cínového povrchu po dobu potřebnou v praxi. Druhá složka je chemická cínovací lázeň. Pokryje selektivně měděný povrch tenkou, rovnoměrnou vrstvou cínu o síle 0,8 um. Ormecon je první organický kov - skutečně poprvé tato charakteristika byla zpozorována v materiálu, který nenáleží do tradiční skupiny kovů, ale spíše je skutečný vnitřní vodivý polymer. Jako všechny polymery, to je pouze se skládají z " organických " atomů, dosáhnul první zastupující zcela nové třídy materiálů: organické kovy.

Tento polyfenylamin polymerové soli vytváří selektivní metodu cínování měděných povrchů a odpovídá všem moderním požadavkům na plošné spoje. Jeho první složka je disperze organického kovu a nanáší se jako mezivrstva mezi měď a cín.To zajišťuje optimální přípravu pro následné chemické cínování. Tenká vrstva Ormeconu ( pouze 0,08 um ) zabraňuje difúzi mědi do cínu a udržuje tak schopnost pájení cínového povrchu po dobu potřebnou v praxi. Druhá složka je chemická cínovací lázeň. Pokryje selektivně měděný povrch tenkou, rovnoměrnou vrstvou cínu o síle 0,8 um. Ormecon je první organický kov - skutečně poprvé tato charakteristika byla zpozorována v materiálu, který nenáleží do tradiční skupiny kovů, ale spíše je skutečný vnitřní vodivý polymer. Jako všechny polymery, to je pouze se skládají z " organických " atomů, dosáhnul první zastupující zcela nové třídy materiálů: organické kovy.

Tento první organický kov, Ormecon, náleží do rodiny polyanilinů a představuje unikátní řadu vlastností:

- je pouze organický a skládat se z prvků C, O, H, N, a S

- je elektricky vodivý

- má mocenství vzácného kovu ( je umístěný mezi Ag a Cu v řadě kovů )

- má katalytické vlastnosti

- je možno ho redukovat a oxidovat bez proměnný jeho formy

- je nerozpustný ve vodě a proto je zpracován na disperzi. Některé z těchto vlastností se používá pro kombinování s imersním cínem.

Hlavní cíl Ormecon Chemie byl vyvinout povrchovou úpravu pro DPS s konečnou pájitelnou vrstvou OM . Ale protože nemohl být realizován, byla vřazena imersní vodná disperze OM do klasického cínovacího postupu jako předběžná úprava. Je to tato samá předběžná úprava, která konečně dělá rozdíl, a to má dva důležité efekty, které směřují do významného zdokonalení jakosti vyloučeného kovu Sn. Kvůli její schopnosti přesouvat se volně mezi různými oxidačními stavy a vysoký potenciál oproti mědí, to vede k definování okysličení u měděných povrchů. U elektron přijímajících povrchů, to vede k utváření Cu ( 1+ ) pouze, a ne Cu ( 2+ ), zajistit reprodukovatelnost měděného povrchu desek dříve, než se ponoří do cínovací lázně. Jakost výsledné povrchové úpravy je závislá na jakosti předběžné úpravy, toto je první podmínka, že se zkvalitní Sn vrstva .

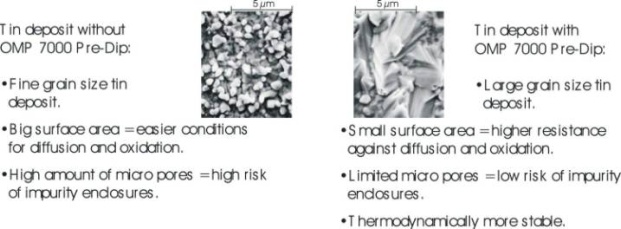

Revoluční přístup této metody tedy v podstatě spočívá v oddělení mědi a cínu. Tyto kovy do sebe poměrně rychle vzlínají – difundují. Vzniklá slitina je pak velmi špatně pájitelná, hůře než samotná měď. Princip difundace spočívá ve vzlínání atomů mědi po stěnách krystalů cínu. A protože krystaly cínu jsou hodně malé, mědi je na nich poměrně dost. I tenká organická vrstva 0,08 um ! Ormeconu zajistí, že krystaly jsou podstatně větší a difundace tak výrazně nižší. A protože Ormecon kov je vodivý, bez problémů na něj lze nanést chemický cín.

V počátcích jsme neměli příliš důvěru v tuto metodu. Zkušenosti s předchozími cínovými roztoky byly špatné, po krátké době byly špatně pájitelné a často i značně nevzhledné a zčernalé. Ormecon však tuto technologii natolik odladil, že nepochybně i zásluhou organické mezivrstvy má povrch prakticky samé výhody :

- Vytváří naprosto rovné povrchy pro technologii SMD a je vhodný pro veškeré typy plošných spojů – od reproduktorových výhybek a zdrojů až po vícevrstvé desky v 7. třídě přesnosti.

- Přináší úsporu energie ve srovnání s HALem. Její množství potřebné ke zpracování určité plochy je až 5 x nižší, zplodiny vznikající spálením tavidla zde neexistují. To je další, vedlejší prvek ekologičnosti.

- Při zpracování jsou nadále použitelné všechny běžné nepájivé masky i tavidla a pájky. Není nutné vůbec měnit zavedené zvyky a vybavení.

- Umožňuje vícenásobné pájení i s mezi skladováním. Při kombinaci metod pájení na vlně a reflow jen to velmi důležitý parametr, pájecí laky i Mecseal jsou zde zcela nepoužitelné.

- Materiálově se mu rovněž meze nekladou – cínovat lze jak laminát typu FR, taky i ohebné substráty HALem nezpracovatelné. Dokonce i pájitelnost, dříve tak kritizovaná je podle laboratorních testů nejen srovnatelná s HALem, ale teoreticky dokonce i lepší ! V praxi se ukazuje, že realita tomu odpovídá.

- cenově patří k nejlevnějším bezolovnatým produktům, levnější je snad jen organický kov. Ten však nelze opakovaně pájet v reflow, což značně omezuje použití pro SMD.

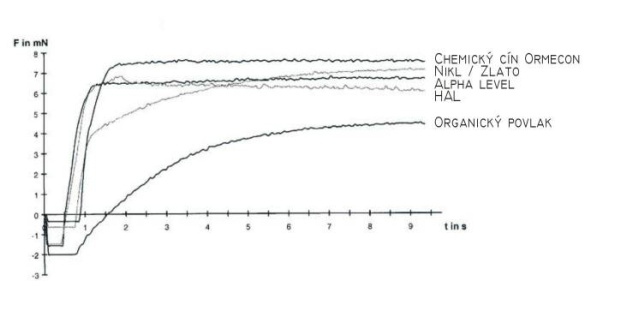

- Velice dobrá pájitelnost i v různých podmínkách ve srovnání s ostatními technologiemi. V následující tabulce je srovnání HALu, zlata s podkladovým niklem, chemický cín, Ormecon. Zlato a organický povlak. Z laboratorních testů vyplývá velmi dobrá průměrná pájitelnost i v případech, kdy jiné povrchy neobstojí.

Chemický cín Ormecon má vlastně jen jediné omezení – povrch cínu z HALu je silný 20 – 100 um, povrch chemického cínu pouze 0,8 um. Je tak daleko citlivější na pot a nečistoty, které po delší době působení dokáží vrstvu zcela porušit. Ovšem moderní součástky jsou rovněž daleko citlivější než někdejší elektronky. Kdo s nimi umí pracovat, pro něho nebude problém zpracovat ani tento povrch.

Často se vedou diskuse o problémech v bezolovnatých technologiích. Při pájení to přináší poměrně hodně potíží, od křehkosti cínové pájky, nutnosti vyšší teploty, výrazně vyšší ceny, používání jiných tavidel atd. Pracovníci, kteří řeší tyto problémy v praxi jistě vědí o mnoha dalších. Atotechu i Ormeconu se však podařil výrazný pokrok v této oblasti. Je možné, že rok 2006 bude skutečně mezníkem v používání olova v elektrotechnice. Pokud se vyřeší problémy spojené s cínováním součástek a jejich pájením tak elegantně, jako u povrchu plošných spojů, nemusíme se tohoto datumu bát. V takovémto případě pak půjde o skutečný technologický pokrok. Naše firma se už do něj zapojila.

Smáčení pájecí pasty pro různé podmínky stárnutí :

| HAL | Nikl / Zlato | Chemický Cín | Zlato | Organický povrch | ORMECON | |

|---|---|---|---|---|---|---|

| Čerstvé-bez stárnutí | 1,26 | 1,4 | 1,28 | 1,12 | 0,97 | 1,72 |

| Parní stárnutí/8 h | 1,07 | 0 | 1,31 | 1,01 | 1,09 | 1,16 |

| 155 °C 4 h | 1 | 1 | 0,69 | 1,03 | 0 | 1,03 |

| 85 °C/85%/24h | 1 | 1,06 | 0,9 | 0,9 | 1 | 1,21 |

| Průměr | 1,08 | 0,87 | 1,05 | 1,02 | 0,77 | 1,28 |

Obrázek 1 : Krystalická struktura různých metod.Vlevo metoda Ormecon, která vytváří výrazně větší krystaly cínu a tím zaručuje nižší difundaci mědi po jejich stěnách.

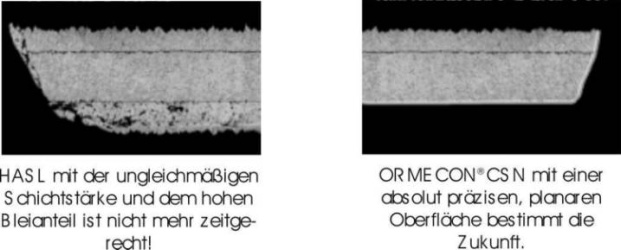

Obrázek 2 : Vlevo povrch HALu, který je značně nerovnoměrný. Vpravo dokonale hladký a neporézní povrch Ormeconu.

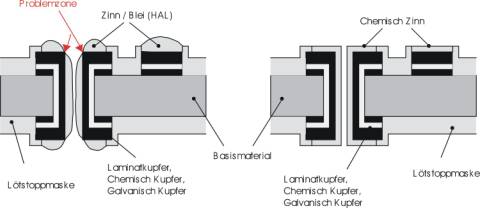

Obrázek 3 : Vlevo problémové zóny HALu, velké vrstvy v otvoru a na ploškách, zcela nedostatečně pak na hranách. Ormecon zaručuje rovnoměrnou vrstvu všude.

Obrázek 4 : Vlevo rozměry krystalů klasického chemického cínu, vpravo Ormecon.

Obrázek 5 : Křivky pájitelnosti různých povrchových úprav v závislosti na čase.

Firma Semach zavedla technologii chemického cínování Ormecon začátkem května roku 2004. I za krátkou dobu její aplikace na různé typy zakázek se ukázalo mnoho dobrých vlastností tohoto povrchu : především jeho vynikající pájitelnost na všech druzích materiálu a všech typech plošných spojů i u expres zakázek do 24 hodin, kdy byl aplikován v časovém presu. Dalším příznivým faktorem je velmi příznivá cena jak u větších, tak i menších sérií, což připouští i přijatelnou cenu v případě sólového zapnutí cínovací linky pro konkrétní zakázku. Možnost cínovat i flexibilní materiál, dokonale rovný povrch, ekologické parametry spolu se zmiňovanou cenou a pájitelností dalo našim výrobkům zcela novou podobu, kterou jsme dříve, právě pro absenci podobné technologie nebyli schopni dosáhnout. Zaměřujeme se především na menší série a vývojové vzorky, po posouzení i střední až velké série. Díky nízkým nákladům jsme schopni dosáhnout velice příznivých cen a krátkých dodacích termínů.